锂离子电池 (LIB) 是用于便携式电子设备和电动汽车的最先进的电化学储能技术。为了实现更高的能量密度,锂金属作负极被视为重要下一步突破。然而,由于缺乏稳定的固态电解质界面 (SEI),电解质界面处连续的电解质分解导致库仑效率 (CE) 降低,并可能导致枝晶状锂沉积,最终导致电池快速故障,最坏情况下会发生意外短路,造成严重的安全问题并阻碍商业化。尽管如此,人们对锂金属负极的兴趣已经重新燃起,这受到了最近在正极-电解质界面稳定化方面进展的鼓舞。这些进步是通过不同的策略实现的,包括有益电解质组合物的配方、人工界面的应用、3D宿主,以及用固态电解质替代传统的液体电解质。在这些策略中,固态电解质(无机和/或聚合物)可能为锂金属负极的安全运行提供巨大优势。

来自德国乌尔姆亥姆霍兹研究所的研究人员报道了通过高产率的硫醇烯反应合成聚硅氧烷基单离子导体(PSiO)。将PSiO 与PVdF-HFP混合以获得独立的聚合物电解质膜(PSiOM),该膜显示出合适的有机碳酸盐吸收以支持电荷传输。因此,这种SIPE在室温和高温下提供了高的Li+电导率,Li||NMC622和Li||NMC811电池显示出非常稳定的循环,并可适应高达7.2 mA cm-1的极高电流密度。相关论文以题为“Polysiloxane-Based Single-Ion Conducting Polymer Blend Electrolyte Comprising Small-Molecule Organic Carbonates for High-Energy and High-Power Lithium-Metal Batteries”发表在Advanced Energy Materials上。

论文链接:

https://onlinelibrary.wiley.com/doi/10.1002/aenm.202200013

关于高柔韧性和重量轻的聚合物电解质的第一个报道可追溯到1970年代后期,其中聚(环氧乙烷)(PEO)作为锂盐溶解介质。后来,凝胶型聚合物电解质是通过溶胀聚合物基质开发的,例如聚(偏二氟乙烯-共-六氟丙烯)(PVdF-HFP)、聚丙烯腈(PAN)或聚(乙烯醇)(PVA)与含锂盐的液体电解质。在这样的体系中,聚合物基本上承担了隔膜作用,并不积极参与电荷的传输。不同的是,锂盐阴离子对电荷传输有很大贡献,导致锂迁移数(tLi+)远低于0.5。这会导致电池中出现较大的浓度梯度和反向电场,进而导致较大的过电势、有限的放电/充电速率和快速的枝晶生长。因此,增加tLi+,理想地接近于1时,将会提供克服上述挑战的解决方案。实现这一点最直接的方法是将阴离子官能团共价束缚到聚合物上以固定负电荷,从而产生单离子导电聚合物电解质(SIPE)。然而,SIPE通常具有低离子电导率。因此,已经做出了巨大的努力来提高电导率,例如阴离子化学改性,纳米结构离子传导通道的设计以及定制聚合物结构以实现更快的动力学。然而,电池单体电流密度的报道很少超过0.5 mA cm-2,这对于实际应用来说仍然是不够的。聚合物电解质广泛应用的另一个主要限制通常是有限的氧化稳定性,尤其是经常涉及的醚型官能团,阻碍了与高能正极材料(如锂镍锰钴氧化物)的结合(NMC)。

迄今为止,使用硅基聚合物(如聚硅氧烷类材料)代替碳基聚合物的应用很少受到关注,尽管它们在涂料工业中广泛使用,因为它们具有优异的粘合强度、出色的热稳定性和化学惰性。最近,聚硅氧烷被研究作为锂金属电极的保护涂层,揭示了由于其独特的粘弹性和稳定的界面形成而抑制的枝晶生长。此外,据报道,保形聚硅氧烷涂层可减轻 LiNi0.6Mn0.2Co0.2O2 (NMC622)和LiNi0.80Co0.15Al0.05O2 (NCA)正极与电解质或水分之间的界面副反应,从而提高循环寿命。聚硅氧烷通常具有较低的玻璃化转变温度 (Tg),这通常会增加链段运动,从而可能有利于电荷传输。然而,目前只有少数人尝试合成基于聚硅氧烷的SIPEs,所采用的硅氢化反应需要使用铂催化剂,而铂催化剂的成本非常高,因此,商业放大非常具有挑战性。

单离子导电聚合物电解质对于实现高性能固态锂金属电池极具吸引力。本文研究了基于聚硅氧烷的单离子导体(PSiO)。该合成通过简单的硫醇烯反应进行,当与聚偏氟乙烯-共六氟丙烯(PVdF-HFP)共混时,可生成柔性的自立聚合物电解质膜(PSiOM)。当加入57 wt%的有机碳酸盐时,这些聚合物膜在20 °C时具有> 0.4 mS cm-1的锂离子电导率和超过4.8 V的宽电化学稳定窗口。这种优异的电化学稳定性使Li||Li对称电池以及高比能Li||LiNi0.6Mn0.2Co0.2O2(NMC622)和Li||LiNi0.8Mn0.1Co0.1O2(NMC811)电池可以在相对较高的放电和充电倍率下进行几百次循环。值得注意的是,具有高质量负载正极的Li||NMC811电池在1.44 mA cm-2的高电流密度下实现超过76 %的容量保持,从而使这种聚合物电解质适用于高性能电池应用。

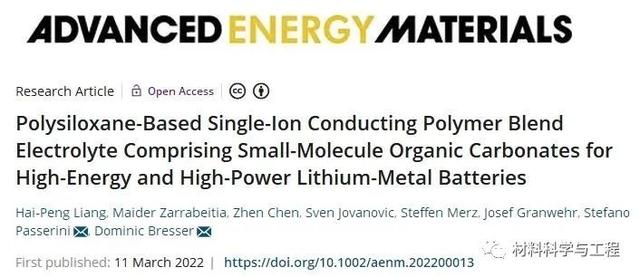

图1. a)通过硫醇-烯聚合合成PSiO的示意图。b) 最终产物为LiMTFSI (底部-紫色)和PMMS (中间-蓝色)以及PSiO (顶部-黑色)的FT-IR光谱;插图显示了从2650到2400 cm-1的放大区域,在这一区域中,巯基的信号在聚合过程中消失。c) PSiO+PVdF-HFP(PSiOM) 混合电解质膜的照片。

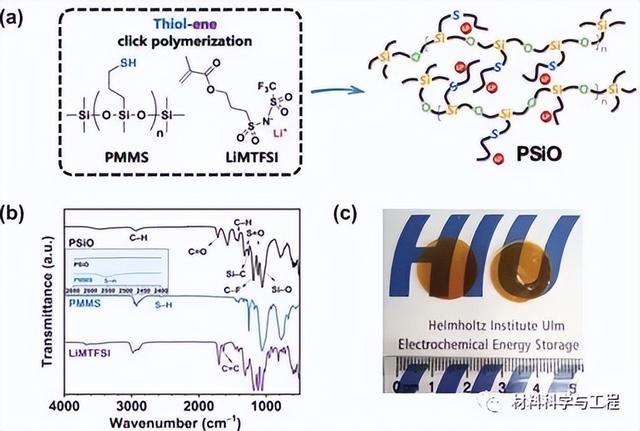

图2. a) PSiOM 电解质的温度依赖性离子电导率。b)通过将计时电流测试(直流电压:10 mV)与 Li||Li 电池的EIS(插图)相结合,电化学测定tLi+。初始电流I0和稳态电流Is如图所示。c) 通过LSV测定Li||SS(不锈钢)电池在20 ℃(黑色)和40 ℃(绿色)下的电化学稳定性窗口。d) 使用相同的电池进行CV测试,从OCV到5.0 V 进行第一次循环扫描,并在2.9到5.0 V 的电压范围内进行后续循环(T = 40 °C)。

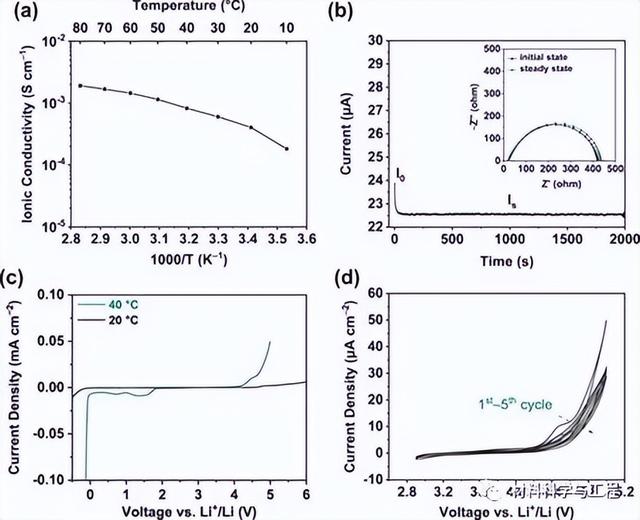

图3.a) 通过Li|PSiOM|Li电池的恒电流剥离和沉积循环测试,每步施加0.3mA cm-2 1小时,即循环总容量为0.3 mAh cm-2。b)原始和c) 循环后锂箔的 SEM 显微照片;后者的放大图作为插图。d) 应用不同的和e)0.5 mA cm-2电流密度的Li|PSiOM|Li 电池恒电流剥离和沉积循环测试。

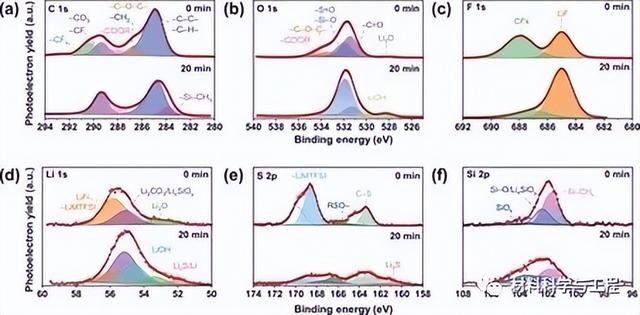

图4. 在Ar+溅射之前(表示为0分钟)和20分钟之后(溅射速率为0.8 nm min-1),锂电极经过 550小时的锂沉积和剥离循环(另请参见图 3a)的非原位 XPS 分析:a)C 1s,b) O 1s,c) F 1s,d) Li 1s,e) S 2p,和 f) Si 2p。

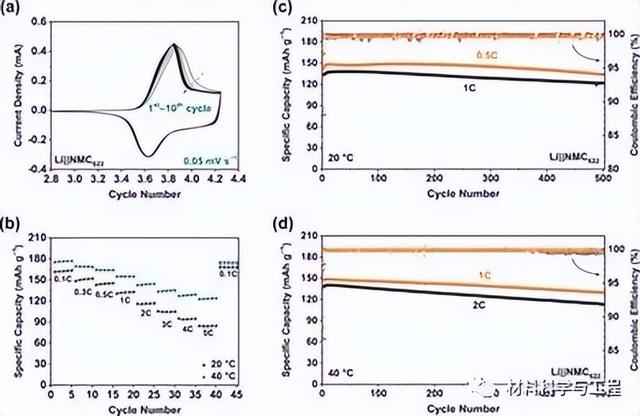

图5. Li|PSiOM|NMC622电池的电化学表征(截止/反转电压:2.8和 4.25 V):a)10 次循环扫描的 CV测试,扫描速率为 0.05 mV s-1,40 °C; b) 在 20 °C(黑色)和 40 °C(绿色)下,从0.1 C到5 C再回到0.1 C的不同倍率的恒电流循环;c)在0.1 C三圈形成循环后,在 20 °C,0.5 C(橙色)和 1 C(黑色)的恒电流循环; d) 在 0.1 C的三个形成循环后,在40 °C的恒电流循环,C 速率为 1 C(橙色)和 2 C(黑色)。

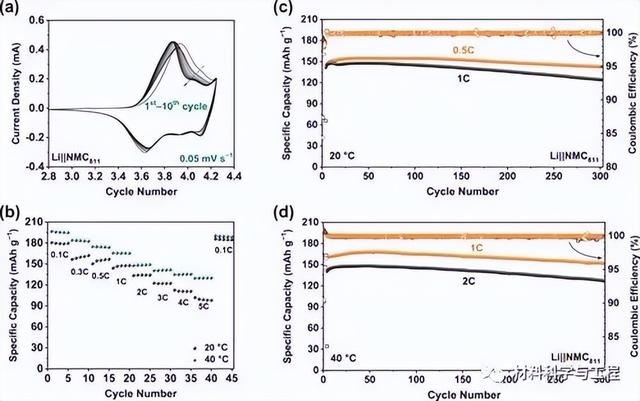

图6. Li|PSiOM|NMC811电池的电化学表征(截止/反转电压:2.8 和 4.25 V):a)10 次循环扫描CV,扫描速率为 0.05 mV s-1,40 °C;b)在20 °C(黑色)和40 °C(绿色)下,从0.1 C到5 C再回到 0.1 C的恒电流循环;c)在0.1 C的三个循环后,在 20 °C以0.5 C(橙色)和1 C(黑色)恒电流循环;d)在0.1 C下三个循环后,在40 °C下以 1 C(橙色)和2 C(黑色)恒流循环。

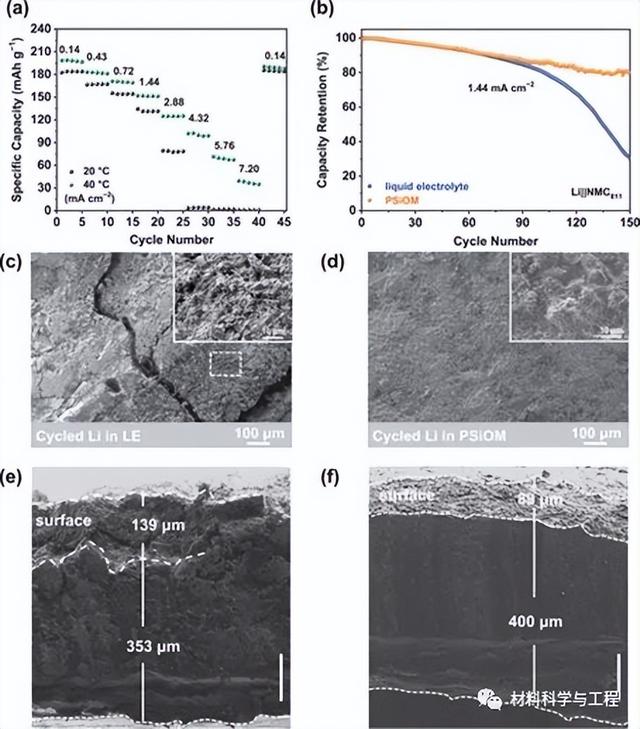

图7. a) 高负载量的Li|PSiOM|NMC811电池在不同电流密度下的倍率能力测试,T = 20 °C(黑色)和T = 40 °C(绿色);截止电压:2.8和 4.25 V。b) 包含PSiOM电解质(橙色)或液体电解质(LE;蓝色)的 Li||NMC811 电池的恒流循环比较,施加的电流密度为1.44 mA cm-2 在 40 °C(在0.14 mA cm-2 下三个循环后,此处未显示;为了可比性,对比容量进行了归一化)。来自b)的锂电极循环后的非原位 SEM 分析,在c,e)液体电解质和 d,f)PSiOM 的c,d)表面和e,f)横截面;c、d) 中的插图提供了锂电极表面的放大图,e、f) 中右下方的比例尺指的是 100 μm。

总的来说,这项研究成果通过简单的一步硫醇-烯反应合成了一种基于聚硅氧烷的单离子导体 (PSIO),当与 PVdF-HFP 共混时产生自支撑且柔性的聚合物电解质膜 (PSIOM)。 小分子有机碳酸酯 (57 wt%) 的掺入提供了高Li+电导率,例如,在20 °C时> 0.4 mScm-1和在40 °C时> 0.8 mS cm-1。这种PSiOM电解质显示出高度稳定的锂金属电极循环,此外,由于其宽电化学稳定性窗口,高能 Li||NMC622 和Li||NMC811 电池可在20和40 °C下进行数百次循环。值得注意的是,在1.44 mA cm-2的高电流密度下,高质量负载的Li|PSiOM|NMC811电池的性能优于包含液态有机碳酸酯基电解质的Li||NMC811 电池。这些结果强调了精心设计的单离子导电聚合物电解质用于高能和高功率锂金属电池的巨大潜力。(文:星海夜航)

本文来自微信公众号“材料科学与工程”。欢迎转载请联系,未经许可谢绝转载至其他网站。